你的位置:首页> YCW型电缆耐油性测试标准及长期浸泡影响分析

发布时间:2025.10.02 浏览次数:

夺冠电缆-广东金牌电缆集团股份有限公司

科学选型与可靠应用的全面指南

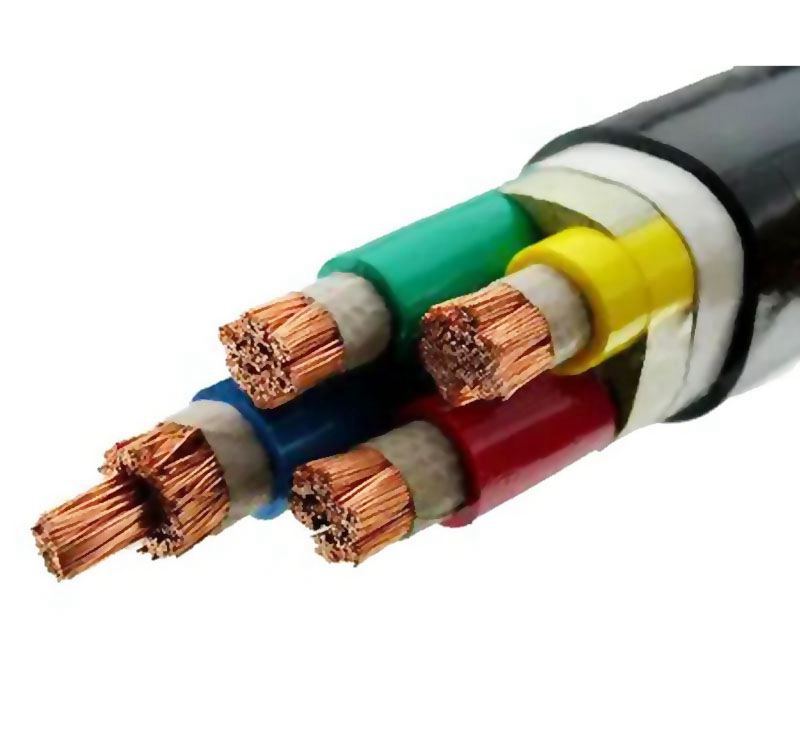

YCW型重型橡套软电缆广泛应用于矿山、油田、化工、港口等恶劣工业环境中,承担着移动设备供电与动力传输的重要任务。由于其常处于油污、潮湿、高温、机械应力交织的复杂工况中,耐油性成为衡量其可靠性的核心指标之一。本文结合现行测试标准、长期浸泡影响机制及实际应用数据,系统解析YCW电缆的耐油性能表现,并提出科学的选型与维护建议,助力用户实现安全、高效、长寿命运行。

一、YCW型电缆耐油性测试标准:多维度验证材料与结构可靠性

YCW电缆的耐油性能评估遵循国际与行业通用标准,涵盖材料性能、结构完整性及电气特性三大维度,确保其在油性环境中的长期稳定性。

1. 材料耐油性要求

|

项目

|

标准要求

|

测试依据

|

|

护套材料

|

SE4型混合橡皮(含改性PVC或耐油橡胶如氯丁橡胶)

|

UL 758

|

|

抗张强度保留率

|

≥50%(100℃×96h油浴后)

|

UL 758 / IEC 60811-2-1

|

|

断裂伸长率保留率

|

≥50%

|

同上

|

|

外观检查

|

目测无开裂、膨胀、软化或剥离

|

直观判定

|

|

绝缘材料

|

性能要求

|

|

材料类型

|

乙丙橡胶(EPR)或交联聚乙烯(XLPE)

|

|

绝缘电阻变化率

|

≤10%(经油浸测试后)

|

|

测试标准

|

IEC 60811-404

|

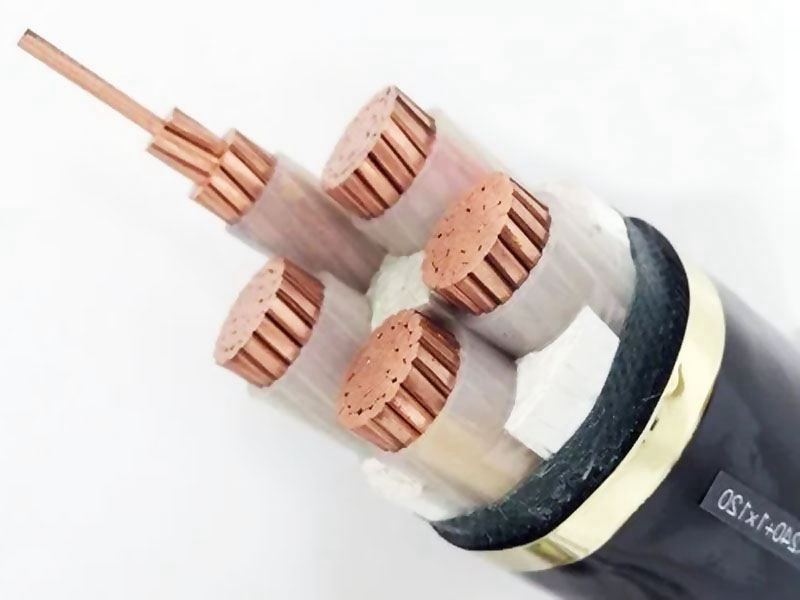

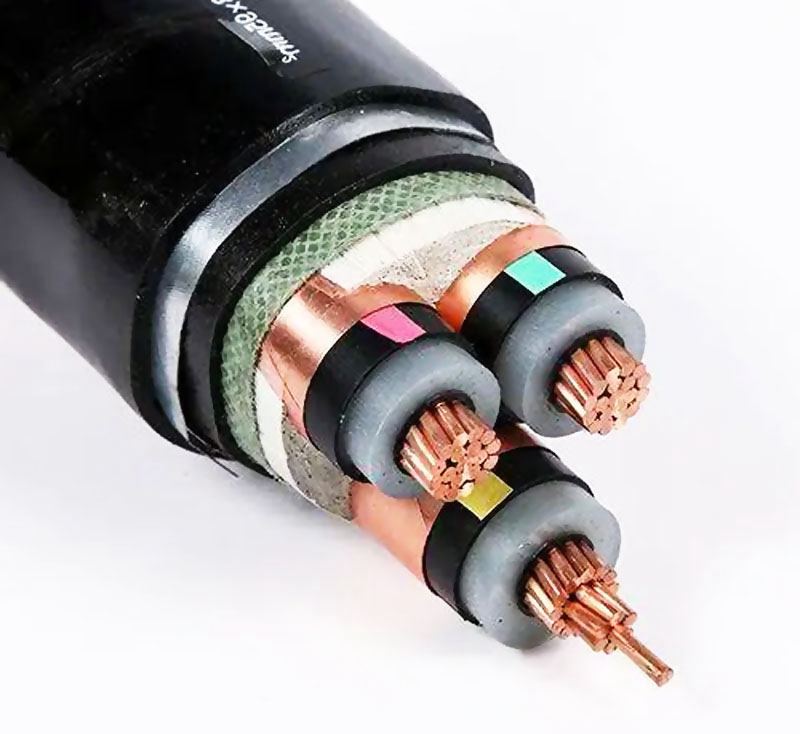

2. 结构耐油性设计

●

多芯绞合导体结构:

○

采用高纯度软铜线多股绞合,提升柔韧性;

○

外覆耐油橡胶绝缘层,形成第一道防油屏障;

○

绞合间隙填充阻水带或高弹性材料,防止油污沿导体间隙纵向渗透。

●

护套与绝缘层粘合强度:

○

采用高温高压共挤工艺,实现“绝缘-护套”一体化成型;

○

粘合强度≥1.5 N/mm,有效防止层间剥离,杜绝油污“走捷径”。

3. 实际应用模拟测试

为更贴近真实工况,常进行以下综合测试:

●

油液浸泡试验:

○

条件:含10%柴油的混合油液,常温浸泡30天;

○

要求:

■

绝缘电阻 ≥500 MΩ·km(初始值≥1000 MΩ·km);

■

护套抗拉强度保留率 ≥70%;

■

弯曲试验(弯曲半径=6倍电缆外径)无开裂、无导体断裂。

二、长期浸泡对YCW型电缆的影响:从短期适应到长期老化的演变规律

尽管YCW电缆具备良好的耐油基础,但长期浸泡仍会引发材料老化与性能衰减,需引起高度重视。

1. 短期浸泡(≤1个月):性能稳定,可接受使用

●

护套性能:

○

膨胀率 ≤5%,表面无粘性;

○

抗拉强度保留率 ≥90%;

○

SE4护套表现出良好的初期抗油性。

●

绝缘性能:

○

乙丙橡胶吸水率 ≤0.5%;

○

绝缘电阻下降 ≤20%,仍满足安全运行要求。

2. 长期浸泡(>1个月):老化加剧,风险上升

|

影响方面

|

具体表现

|

潜在风险

|

|

护套老化

|

增塑剂被油液萃取,导致变硬、脆化;抗拉强度降至原始值的40%-60%

|

表面出现微裂纹,易引发开裂、进水

|

|

案例实测

|

某化工厂YCW-4×25电缆在油液中浸泡6个月,护套抗拉强度由65MPa降至35MPa,表面可见微裂纹

|

机械强度严重下降

|

|

绝缘失效

|

若绝缘层存在微孔或缺陷,油污渗透至导体,引发局部放电

|

击穿电压显著下降(测试显示从20kV降至8kV)

|

|

导体腐蚀

|

在含硫油液中,铜导体生成硫化铜(Cu₂S),接触电阻上升15%-20%

|

接头过热、温升异常,甚至引发火灾

|

3. 关键影响因素分析

|

因素

|

影响机制

|

量化关系

|

|

油液类型

|

轻质油(柴油、润滑油)影响较小;重油、沥青类粘性油加速老化

|

芳烃含量越高,溶胀越严重

|

|

温度

|

温度升高加速分子运动,促进增塑剂析出与材料氧化

|

每升高10℃,老化速度加快2-3倍;80℃下寿命仅为25℃时的1/5

|

|

机械应力

|

长期弯曲、拉伸加剧裂纹扩展

|

动态弯曲场景下,耐油寿命缩短30%-50%

|

三、科学使用建议:从选型到维护的全生命周期管理

为最大化YCW电缆的使用寿命与运行安全性,建议从以下环节进行系统管理:

1. 选型阶段:精准匹配环境需求

●

常规油污环境:

○

优先选择护套含胶量 ≥40% 的YCW电缆;

○

确认产品通过 UL 758 或 IEC 60811 耐油测试,并提供第三方检测报告。

●

重油、高温(>80℃)环境:

○

推荐选用含氟橡胶(FKM)护套的特种电缆,其耐油温度可达200℃,抗溶剂性能优异;

○

或选用硅橡胶绝缘+三元乙丙护套的复合结构电缆。

●

高湿+油污复合环境:

○

建议选用带“FS”标识的防水型电缆(如JHS型),其采用双层护套+纵向阻水结构,浸水2年后绝缘电阻仍可达1200 MΩ·km,远超普通电缆。

2. 安装与敷设:规避风险源头

●

避免长期浸泡:尽可能将电缆架设于电缆桥架或穿管保护中,减少与油液直接接触;

●

规范弯曲半径:静态敷设时弯曲半径 ≥6倍外径,动态使用时 ≥10倍外径;

●

接头防护:使用防水密封接线盒,配合热缩套管与防水胶泥,确保密封等级不低于IP68。

3. 运行维护:预防性管理,防患于未然

●

定期巡检(每3-6个月):

○

检查护套是否出现龟裂、鼓包、变硬、粘性等老化迹象;

○

测量绝缘电阻与导体直流电阻,建立历史数据对比曲线;

○

重点区域(接头、弯折处)使用红外测温仪监测温升。

●

及时更换:

○

发现护套微裂纹、绝缘电阻持续下降(<500 MΩ·km)时,应立即更换;

○

在高温油污环境中,建议电缆使用周期不超过3年。

4. 应急处理

●

一旦电缆被油液严重污染,应立即断电,清洁表面油污,并进行绝缘测试;

●

若怀疑内部受潮或渗透,建议进行局部放电测试或介质损耗角正切(tanδ)测试,评估绝缘状态。

本文共分

1

页

最近资讯文章